Василий Фролов

начальник дороги Восточно-Сибирская железная дорога

начальник дороги Восточно-Сибирская железная дорога

Эффект инициативы

Путь от пилотного проекта к системной экономии в масштабах всей дороги

Бережливое производство – сочетание философии, управленческих и производственных технологий, а ещё непременная основа для грамотного и эффективного менеджмента на любом предприятии.

В непростой ситуации, когда снижаются объёмы промышленного производства и заказы на перевозки, важно обратить внимание на совершенствование производственных процессов, снижение всех видов издержек, повышение уровня технологической дисциплины.

При жёстком государственном регулировании тарифов на железнодорожные перевозки для увеличения доходности компании, и в частности дороги, нет иного выхода, как экономить используемые ресурсы и сокращать потери, не добавляющие ценности конечному продукту – перевозкам. Одним из инструментов, позволяющих снижать эти издержки и повышать эффективность всех производственных процессов, начиная от работы монтёра пути на линии и заканчивая инженером органа управления дороги, является бережливое производство, при этом подразумеваются и ресурсосбережение, и рационализаторская деятельность, и внедрение системы менеджмента качества.

Закономерный результат

Проектами бережливого производства мы занимаемся с 2010 года и с каждым годом получаем всё лучшие результаты.

По итогам 2014 года Восточно-Сибирская железная дорога победила в сетевом конкурсе «Лучшее подразделение в Программе проектов «Бережливое производство в ОАО «РЖД». Структуры в границах полигона дороги показали лучший по сети результат, заняв 6 первых мест, одно второе и три третьих места. И это не случайность. На протяжении всей истории конкурса подразделения магистрали принимали самое активное участие, а сама дорога стабильно в тройке лидеров (2011 год – 3-е место, 2012 год – 2-е место, 2013 год – 2-е место).

По итогам работы в 2014 году работниками было предложено 190 проектов по улучшению различных технологических процессов, 101 из них уже реализован с общим экономическим эффектом более 45 млн руб.

Хочу напомнить, когда в 2010 году стартовала «Программа поэтапного внедрения бережливого производства в ОАО «РЖД» и определился круг пилотных структурных подразделений и железных дорог, участвующих в данном проекте, Восточно-Сибирская магистраль по собственной инициативе включилась в данный проект.

В качестве пилотного подразделения был определён Вихоревский участок Дирекции по обслуживанию пассажиров в пригородном сообщении, и решено в качестве опыта пересмотреть технологический процесс по ремонту моторвагонного подвижного состава (МВПС) в объеме ТР-1. Мы сформировали рабочую группу, в состав которой вошли как представители участка (технологи, мастера, нормировщики), так и специалисты отдела аппарата управления.

Рассматривая технологию через призму бережливого производства (картирование, диаграмма «спагетти», система 5С), мы существенно снизили время простоя одной секции МВПС в ремонте, сократили излишние перемещения сотрудников на 40%.

Получив необходимый практический опыт реализации и применения принципов бережливого производства, руководство дороги приняло решение о расширении перечня пилотных подразделений, участвующих в проекте. Так, в 2011 году было задействовано уже 7 предприятий дороги, в 2012-м – 37 подразделений, в 2013-м – 49 предприятий. А в 2014 году мы ушли от практики пилотных подразделений, и теперь в проекты по бережливому производству у нас вовлечены все без исключения линейные предприятия, их у нас 112.

Инструменты внедрения

Коллективы подразделений первоначально скептически относились к развёртыванию работы в области сокращения производственных издержек, но со временем пересмотрели отношение к данному вопросу – увидели, так сказать, себя в «системе».

Одного административного нажима здесь мало. Приходится без формализма объяснять сотрудникам всю серьёзность изменений, плюсы от изменений привычного служебного процесса и организации его рабочего места.

Для разъяснения и вовлечения персонала в процесс бережливости на дороге делается немало. Сотрудники не остаются один на один с проблемами, связанными с внедрением различных новшеств. Регулярно осуществляется выезд специалистов службы технической политики в структурные подразделения для оказания практической помощи, проводятся технические занятия по вопросам реализации принципов бережливого производства, оказываются консультационная помощь и методическая поддержка.

На дороге сформирована группа специалистов, которые имеют достаточный опыт внедрения технологий бережливого производства и инструментов системы менеджмента качества (СМК). При этом мы расширяем круг таких специалистов. С начала текущего года свою квалификацию в области управления качеством и бережливого производства повысили 42 руководителя и специалиста. Всего за пять лет участия в проекте прошли курсы повышения квалификации 860 человек.

На дороге сформирована группа специалистов, которые имеют достаточный опыт внедрения технологий бережливого производства и инструментов системы менеджмента качества (СМК). При этом мы расширяем круг таких специалистов. С начала текущего года свою квалификацию в области управления качеством и бережливого производства повысили 42 руководителя и специалиста. Всего за пять лет участия в проекте прошли курсы повышения квалификации 860 человек.

Наряду с достигнутыми высокими результатами работы существует и ряд проблемных вопросов. Прежде всего это недостаточная мотивация персонала и низкоэффективное межфункциональное взаимодействие подразделений при разработке проектов улучшения.

Для того чтобы бережливое производство стало делом каждого сотрудника дороги, мы принимаем конкретные меры, направленные на повышение заинтересованности сотрудников.

Так, в 2014 году на дороге проведены два конкурса («Лучшее подразделение по внедрению технологий бережливого производства» и «Лучшее подразделение по внедрению методики 5С») с мотивационным фондом более 1,5 млн руб.

Помимо этого, мы поощряем сотрудников, активно применяющих инструменты бережливого производства в повседневной работе. По итогам 2014 года 294 работника получили денежные премии на общую сумму 2,8 млн руб.

Финансовое обеспечение

В связи с возрастающим количеством межфункциональных проектов остро встаёт вопрос о распределении экономических эффектов, понесённых затратах подразделений – участников проектов, а также их мотивации.

Мы видим решение этого вопроса в создании на дорожном уровне фонда развития бережливого производства, за счёт которого мы могли бы без проволочек внедрять новые технологии и мотивировать сотрудников на рационализаторство.

Как правило, проекты требуют определённых финансовых затрат на реализацию: оперативное приобретение материалов, инструмента и приспособлений. И порой даже незначительные дополнительные затраты, не предусмотренные бюджетом, могут принести весомый экономический эффект.

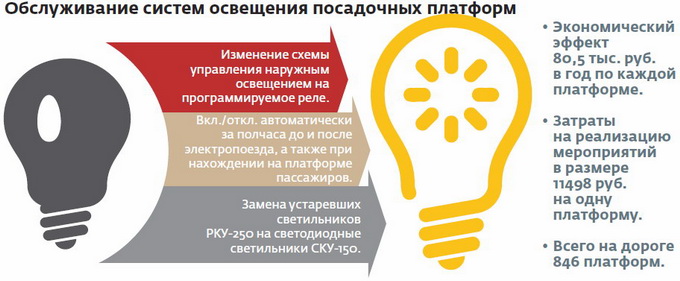

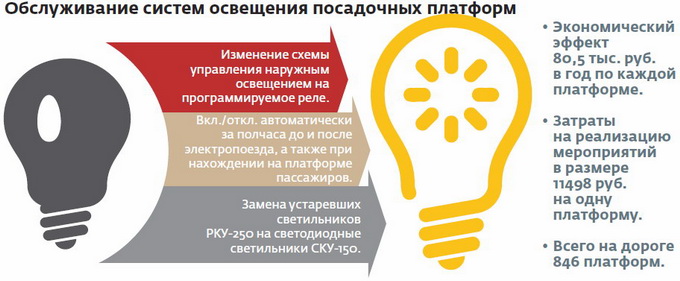

Такой, например, проект – «Обслуживание систем освещения посадочных платформ» – осуществляется в Тайшетской дистанции электроснабжения, направлен он на экономию электроэнергии при освещении платформ. В основе проекта лежит установка программируемых реле времени для включения и выключения освещения в зависимости от расписания движения пригородных поездов, а также замена устаревших осветительных приборов на вандалоустойчивые. Затраты на материалы – всего 11,5 тыс. руб., а экономический эффект за счёт экономии трудозатрат персонала, материалов и электроэнергии – 80,5 тыс. руб. только на одну платформу. С учётом того что на дороге расположено 846 посадочных платформ, можно легко подсчитать, что внедрение данного проекта приведёт к экономии средств в объёме более 68 млн руб.

Такого рода проекты можно реализовать на уровне Регионального центра корпоративного управления ВСЖД, сформировав при нём фонд развития бережливого производства, который будет играть ведущую роль в мотивации каждого подразделения. Этот же фонд может стать опорой в финансировании межфункциональных проектов. Прежде всего в части компенсации затрат на реализацию мероприятий дирекциями в зависимости от их вклада в общий процесс.

Концепция фонда развития бережливого производства и его формирования заключается в том, что в конце года при планировании работы по рассмотрению проектов улучшения дирекциями определяется перечень процессов и оценивается ожидаемый экономический эффект. Сумма ожидаемого экономического эффекта направляется из бюджета дирекции в авансовый фонд развития, который консолидируется в Региональном центре корпоративного управления. На следующий год подразделением разрабатывается и внедряется проект улучшения, для реализации которого направляется необходимое финансирование из авансового фонда развития.

На стыке интересов

Получение полноценного экономического эффекта возможно только с учётом внедрения намеченных мероприятий и достаточно продолжительной работы в изменившихся условиях, поэтому вознаграждение будет выплачиваться на следующий год, после реализации проекта и его всесторонней оценки.

Накапливаемые в фонде развития бережливого производства средства в дальнейшем идут на финансирование проектов в последующие периоды.

По нашему мнению, данный алгоритм позволит повысить эффективность бережливого производства в разы.

Совершенно очевидно, что наиболее ощутимый экономический эффект можно получить именно от реализации межфункциональных проектов, направленных на совершенствование взаимодействия различных структурных подразделений.

Опираясь на наш прошлый опыт, мы пришли к выводу, что проекты, разработанные в границах одного подразделения, малоэффективны без привязки ко всей технологической цепочке производства.

Подтверждением может служить межфункциональный проект, разработанный коллективами эксплуатационного локомотивного депо Улан-Удэ и Улан-Удэнским отделом Иркутской дирекции материально-технического обеспечения «Экипировка тепловозов по ст. Улан-Удэ».

На сегодняшний день по станции Улан-Удэ производится экипировка около 40 локомотивов. Для заправки песком, дизельным топливом, маслом и специально подготовленной водой бригаде экипировки необходимо производить маневровые передвижения к каждой из позиций снабжения. А также производить закрепление подвижного состава, остановку дизель-генераторной установки перед снабжением, запуск дизеля и извлечение тормозных башмаков после экипировки. Требуемое время для полной заправки двухсекционного локомотива серии 2ТЭ10в/и с учётом маневровых передвижений составляет 193 минуты.

Ещё одной проблемой является отсутствие подогреваемых трубопроводов для используемых при экипировке 3 типов масел и наличие всего 2 топливораздаточных колонок. В летний период снабжение маслами происходит по временным трубопроводам, проходящим по поверхности земли от места хранения, в зимний же период снабжение маслами и подготовленной водой осуществляется посредством резинотканевых рукавов, разворачиваемых и сворачиваемых от здания раздаточной смазки и здания пескоподачи.

Предложение по оптимизации технологического процесса заключается в изменении технологии снабжения тепловозов. А именно за счёт спрямления профиля пути, установки бункеров для снабжения песком, дополнительных колонок для заправки дизельным топливом и маслом, а также специально подготовленной водой в один промежуток времени, исключая затраты на маневровые передвижения, закрепление локомотива, запуск и остановку дизеля. При реализации намеченных мероприятий появляется возможность производить снабжение не двух, а четырёх секций локомотива 2ТЭ10в/и одновременно за 79,5 минуты. При этом процесс экипировки сокращается на 113,5 минуты. Данный проект принят к реализации и в настоящее время проходит процедуру согласования в ОАО «РЖД».

Предложение по оптимизации технологического процесса заключается в изменении технологии снабжения тепловозов. А именно за счёт спрямления профиля пути, установки бункеров для снабжения песком, дополнительных колонок для заправки дизельным топливом и маслом, а также специально подготовленной водой в один промежуток времени, исключая затраты на маневровые передвижения, закрепление локомотива, запуск и остановку дизеля. При реализации намеченных мероприятий появляется возможность производить снабжение не двух, а четырёх секций локомотива 2ТЭ10в/и одновременно за 79,5 минуты. При этом процесс экипировки сокращается на 113,5 минуты. Данный проект принят к реализации и в настоящее время проходит процедуру согласования в ОАО «РЖД».

В 2015 году мы планируем расширять полигон внедрения бережливого производства с особым упором на разработку именно межфункциональных проектов.

Проявление инженерного творчества среди сотрудников и активность в этом направлении диктуются временем. Нацеленность на эффективность и результат, необходимость повышения качества продукции и снижения издержек не должны пониматься как какое-то давление сверху. Основной проблемой бережливого производства в России является его обособленность от самого производства. Бережливость не встроена в производственную систему, а воспринимается как отдельный процесс со своими показателями и отчётностью.

В то же время бездумное копирование западных, да и восточных практик и методик не является залогом успеха. Нам необходимо, обобщая весь мировой опыт, как положительный, так и отрицательный, в том числе и наш собственный (не стоит забывать и о научной организации труда), обеспечить на уровне компании формирование системы повышения качества услуг. Внедряя неординарные проекты, которые помогают беречь время и деньги, мы перейдём к системной экономии.

В непростой ситуации, когда снижаются объёмы промышленного производства и заказы на перевозки, важно обратить внимание на совершенствование производственных процессов, снижение всех видов издержек, повышение уровня технологической дисциплины.

При жёстком государственном регулировании тарифов на железнодорожные перевозки для увеличения доходности компании, и в частности дороги, нет иного выхода, как экономить используемые ресурсы и сокращать потери, не добавляющие ценности конечному продукту – перевозкам. Одним из инструментов, позволяющих снижать эти издержки и повышать эффективность всех производственных процессов, начиная от работы монтёра пути на линии и заканчивая инженером органа управления дороги, является бережливое производство, при этом подразумеваются и ресурсосбережение, и рационализаторская деятельность, и внедрение системы менеджмента качества.

Закономерный результат

Проектами бережливого производства мы занимаемся с 2010 года и с каждым годом получаем всё лучшие результаты.

По итогам 2014 года Восточно-Сибирская железная дорога победила в сетевом конкурсе «Лучшее подразделение в Программе проектов «Бережливое производство в ОАО «РЖД». Структуры в границах полигона дороги показали лучший по сети результат, заняв 6 первых мест, одно второе и три третьих места. И это не случайность. На протяжении всей истории конкурса подразделения магистрали принимали самое активное участие, а сама дорога стабильно в тройке лидеров (2011 год – 3-е место, 2012 год – 2-е место, 2013 год – 2-е место).

По итогам работы в 2014 году работниками было предложено 190 проектов по улучшению различных технологических процессов, 101 из них уже реализован с общим экономическим эффектом более 45 млн руб.

Хочу напомнить, когда в 2010 году стартовала «Программа поэтапного внедрения бережливого производства в ОАО «РЖД» и определился круг пилотных структурных подразделений и железных дорог, участвующих в данном проекте, Восточно-Сибирская магистраль по собственной инициативе включилась в данный проект.

В качестве пилотного подразделения был определён Вихоревский участок Дирекции по обслуживанию пассажиров в пригородном сообщении, и решено в качестве опыта пересмотреть технологический процесс по ремонту моторвагонного подвижного состава (МВПС) в объеме ТР-1. Мы сформировали рабочую группу, в состав которой вошли как представители участка (технологи, мастера, нормировщики), так и специалисты отдела аппарата управления.

Рассматривая технологию через призму бережливого производства (картирование, диаграмма «спагетти», система 5С), мы существенно снизили время простоя одной секции МВПС в ремонте, сократили излишние перемещения сотрудников на 40%.

Получив необходимый практический опыт реализации и применения принципов бережливого производства, руководство дороги приняло решение о расширении перечня пилотных подразделений, участвующих в проекте. Так, в 2011 году было задействовано уже 7 предприятий дороги, в 2012-м – 37 подразделений, в 2013-м – 49 предприятий. А в 2014 году мы ушли от практики пилотных подразделений, и теперь в проекты по бережливому производству у нас вовлечены все без исключения линейные предприятия, их у нас 112.

Инструменты внедрения

Коллективы подразделений первоначально скептически относились к развёртыванию работы в области сокращения производственных издержек, но со временем пересмотрели отношение к данному вопросу – увидели, так сказать, себя в «системе».

Одного административного нажима здесь мало. Приходится без формализма объяснять сотрудникам всю серьёзность изменений, плюсы от изменений привычного служебного процесса и организации его рабочего места.

Для разъяснения и вовлечения персонала в процесс бережливости на дороге делается немало. Сотрудники не остаются один на один с проблемами, связанными с внедрением различных новшеств. Регулярно осуществляется выезд специалистов службы технической политики в структурные подразделения для оказания практической помощи, проводятся технические занятия по вопросам реализации принципов бережливого производства, оказываются консультационная помощь и методическая поддержка.

На дороге сформирована группа специалистов, которые имеют достаточный опыт внедрения технологий бережливого производства и инструментов системы менеджмента качества (СМК). При этом мы расширяем круг таких специалистов. С начала текущего года свою квалификацию в области управления качеством и бережливого производства повысили 42 руководителя и специалиста. Всего за пять лет участия в проекте прошли курсы повышения квалификации 860 человек.

На дороге сформирована группа специалистов, которые имеют достаточный опыт внедрения технологий бережливого производства и инструментов системы менеджмента качества (СМК). При этом мы расширяем круг таких специалистов. С начала текущего года свою квалификацию в области управления качеством и бережливого производства повысили 42 руководителя и специалиста. Всего за пять лет участия в проекте прошли курсы повышения квалификации 860 человек.

Наряду с достигнутыми высокими результатами работы существует и ряд проблемных вопросов. Прежде всего это недостаточная мотивация персонала и низкоэффективное межфункциональное взаимодействие подразделений при разработке проектов улучшения.

Для того чтобы бережливое производство стало делом каждого сотрудника дороги, мы принимаем конкретные меры, направленные на повышение заинтересованности сотрудников.

Так, в 2014 году на дороге проведены два конкурса («Лучшее подразделение по внедрению технологий бережливого производства» и «Лучшее подразделение по внедрению методики 5С») с мотивационным фондом более 1,5 млн руб.

Помимо этого, мы поощряем сотрудников, активно применяющих инструменты бережливого производства в повседневной работе. По итогам 2014 года 294 работника получили денежные премии на общую сумму 2,8 млн руб.

Финансовое обеспечение

В связи с возрастающим количеством межфункциональных проектов остро встаёт вопрос о распределении экономических эффектов, понесённых затратах подразделений – участников проектов, а также их мотивации.

Мы видим решение этого вопроса в создании на дорожном уровне фонда развития бережливого производства, за счёт которого мы могли бы без проволочек внедрять новые технологии и мотивировать сотрудников на рационализаторство.

Как правило, проекты требуют определённых финансовых затрат на реализацию: оперативное приобретение материалов, инструмента и приспособлений. И порой даже незначительные дополнительные затраты, не предусмотренные бюджетом, могут принести весомый экономический эффект.

Такой, например, проект – «Обслуживание систем освещения посадочных платформ» – осуществляется в Тайшетской дистанции электроснабжения, направлен он на экономию электроэнергии при освещении платформ. В основе проекта лежит установка программируемых реле времени для включения и выключения освещения в зависимости от расписания движения пригородных поездов, а также замена устаревших осветительных приборов на вандалоустойчивые. Затраты на материалы – всего 11,5 тыс. руб., а экономический эффект за счёт экономии трудозатрат персонала, материалов и электроэнергии – 80,5 тыс. руб. только на одну платформу. С учётом того что на дороге расположено 846 посадочных платформ, можно легко подсчитать, что внедрение данного проекта приведёт к экономии средств в объёме более 68 млн руб.

Такого рода проекты можно реализовать на уровне Регионального центра корпоративного управления ВСЖД, сформировав при нём фонд развития бережливого производства, который будет играть ведущую роль в мотивации каждого подразделения. Этот же фонд может стать опорой в финансировании межфункциональных проектов. Прежде всего в части компенсации затрат на реализацию мероприятий дирекциями в зависимости от их вклада в общий процесс.

Концепция фонда развития бережливого производства и его формирования заключается в том, что в конце года при планировании работы по рассмотрению проектов улучшения дирекциями определяется перечень процессов и оценивается ожидаемый экономический эффект. Сумма ожидаемого экономического эффекта направляется из бюджета дирекции в авансовый фонд развития, который консолидируется в Региональном центре корпоративного управления. На следующий год подразделением разрабатывается и внедряется проект улучшения, для реализации которого направляется необходимое финансирование из авансового фонда развития.

На стыке интересов

Получение полноценного экономического эффекта возможно только с учётом внедрения намеченных мероприятий и достаточно продолжительной работы в изменившихся условиях, поэтому вознаграждение будет выплачиваться на следующий год, после реализации проекта и его всесторонней оценки.

Накапливаемые в фонде развития бережливого производства средства в дальнейшем идут на финансирование проектов в последующие периоды.

По нашему мнению, данный алгоритм позволит повысить эффективность бережливого производства в разы.

Совершенно очевидно, что наиболее ощутимый экономический эффект можно получить именно от реализации межфункциональных проектов, направленных на совершенствование взаимодействия различных структурных подразделений.

Опираясь на наш прошлый опыт, мы пришли к выводу, что проекты, разработанные в границах одного подразделения, малоэффективны без привязки ко всей технологической цепочке производства.

Подтверждением может служить межфункциональный проект, разработанный коллективами эксплуатационного локомотивного депо Улан-Удэ и Улан-Удэнским отделом Иркутской дирекции материально-технического обеспечения «Экипировка тепловозов по ст. Улан-Удэ».

На сегодняшний день по станции Улан-Удэ производится экипировка около 40 локомотивов. Для заправки песком, дизельным топливом, маслом и специально подготовленной водой бригаде экипировки необходимо производить маневровые передвижения к каждой из позиций снабжения. А также производить закрепление подвижного состава, остановку дизель-генераторной установки перед снабжением, запуск дизеля и извлечение тормозных башмаков после экипировки. Требуемое время для полной заправки двухсекционного локомотива серии 2ТЭ10в/и с учётом маневровых передвижений составляет 193 минуты.

Ещё одной проблемой является отсутствие подогреваемых трубопроводов для используемых при экипировке 3 типов масел и наличие всего 2 топливораздаточных колонок. В летний период снабжение маслами происходит по временным трубопроводам, проходящим по поверхности земли от места хранения, в зимний же период снабжение маслами и подготовленной водой осуществляется посредством резинотканевых рукавов, разворачиваемых и сворачиваемых от здания раздаточной смазки и здания пескоподачи.

Предложение по оптимизации технологического процесса заключается в изменении технологии снабжения тепловозов. А именно за счёт спрямления профиля пути, установки бункеров для снабжения песком, дополнительных колонок для заправки дизельным топливом и маслом, а также специально подготовленной водой в один промежуток времени, исключая затраты на маневровые передвижения, закрепление локомотива, запуск и остановку дизеля. При реализации намеченных мероприятий появляется возможность производить снабжение не двух, а четырёх секций локомотива 2ТЭ10в/и одновременно за 79,5 минуты. При этом процесс экипировки сокращается на 113,5 минуты. Данный проект принят к реализации и в настоящее время проходит процедуру согласования в ОАО «РЖД».

Предложение по оптимизации технологического процесса заключается в изменении технологии снабжения тепловозов. А именно за счёт спрямления профиля пути, установки бункеров для снабжения песком, дополнительных колонок для заправки дизельным топливом и маслом, а также специально подготовленной водой в один промежуток времени, исключая затраты на маневровые передвижения, закрепление локомотива, запуск и остановку дизеля. При реализации намеченных мероприятий появляется возможность производить снабжение не двух, а четырёх секций локомотива 2ТЭ10в/и одновременно за 79,5 минуты. При этом процесс экипировки сокращается на 113,5 минуты. Данный проект принят к реализации и в настоящее время проходит процедуру согласования в ОАО «РЖД».

В 2015 году мы планируем расширять полигон внедрения бережливого производства с особым упором на разработку именно межфункциональных проектов.

Проявление инженерного творчества среди сотрудников и активность в этом направлении диктуются временем. Нацеленность на эффективность и результат, необходимость повышения качества продукции и снижения издержек не должны пониматься как какое-то давление сверху. Основной проблемой бережливого производства в России является его обособленность от самого производства. Бережливость не встроена в производственную систему, а воспринимается как отдельный процесс со своими показателями и отчётностью.

В то же время бездумное копирование западных, да и восточных практик и методик не является залогом успеха. Нам необходимо, обобщая весь мировой опыт, как положительный, так и отрицательный, в том числе и наш собственный (не стоит забывать и о научной организации труда), обеспечить на уровне компании формирование системы повышения качества услуг. Внедряя неординарные проекты, которые помогают беречь время и деньги, мы перейдём к системной экономии.

Еще материалы из рубрик: Технологический процесс

От двери к двери

Мультимодальные перевозки позволяют стыковать маршруты разных видов транспорта

Рубрики: Технологический процесс

Генерация прибыли

Разработка и внедрение скоростных фитинговых платформ с автономной системой электроснабжения – инновационный путь развития перевозок скоропортящихся грузов

Рубрики: Технологический процесс

Общая тревога

Для многих железнодорожных компаний Европы проблемы в экономике стали поводом перенастроить бизнес

Рубрики: Технологический процесс

Рама выходит боком

Проблема качества литья грузовых вагонов обостряется. Этот год стал рекордным по числу инцидентов, произошедших из-за дефектных деталей

Рубрики: Технологический процесс

Пассажиры пересядут на поезд

Эксперты предрекают Европе железнодорожный бум

Рубрики: Технологический процессРубрики

- Корпоративное управление

- PRO//Движение

- PRO//Движение.1520

- Взаимодействие

- Волонтёрство

- Год экологии

- Город

- Городской транспорт

- Законодательство

- Здравоохранение

- Инновации

- Иностранный опыт

- Инфраструктура

- Кадры

- Клиентоориентированность

- Коллектив

- Команда 2030

- Команда 2050

- Управление персоналом

- Коммуникация

- Корпоративная культура

- Культура труда

- Молодёжная политика

- Наука

- Образ жизни

- Образование

- Обучение

- Окно возможностей

- Оперативка

- Опыт

- От редакции

- Охрана труда

- Пандемия

- Перевозки

- Персонал

- Перспективы

- Подготовка кадров

- Показатели

- Практика

- Производство

- Процессное управление

- Психология

- Развитие

- Революция 4.0

- Ретроспектива

- Рынок труда

- Социальная ответственность

- Стратегия

- Стратегия роста

- Технологии

- Транспорт

- Тренд

- Трудоустройство

- Туризм

- Управление

- Уроки пандемии

- Финансы

- Футуризм

- Цифровизация

- Экология

- Экономика

- Экономика транспорта

- Этика

- Эффективность

- «Зелёные» технологии

- История

- «PRO//Движение.Сибирь»

- PRO//Движение.Каспий

- PRO//Движение.Экспо

- Активная позиция

- Безопасность

- Благополучие

- Вектор развития

- Взаимовыручка

- Взгляд в будущее

- Визит

- Внутренний туризм

- Воспитание

- Восточный полигон

- Восточный экономический форум

- Вот и лето прошло

- Год здоровья

- Дети

- Дискуссия

- Добровольчество

- Железнодорожный съезд

- Железнодорожный туризм

- Забота

- Здоровье

- Импортозамещение

- Инструменты

- Интервью

- Итоги

- Квантовые технологии

- Квантовые коммуникации

- Компетенции

- Контроль

- Логистика

- Люди дела

- Машиностроение

- Медицина

- Международная панорама

- Миссия

- Модернизация

- На полях БРИКС

- Наука и практика

- Новый экономический порядок

- Парламентский час

- Пассажирский комплекс

- ПМЭФ-2023

- Поддержка

- Преемственность

- Производительность труда

- Профстандарты

- РИЛТТРАНС-2023

- Россия в многополярном мире

- Связь поколений

- Сервис

- Социальная инфраструктура

- Социальные гарантии

- Соцполитика

- Спорт

- Стандартизация

- Стресс-тест

- Строительство

- Суверенитет

- Технологическое партнёрство

- Точки роста

- Транспорт России

- Транспортные коридоры

- Фестиваль

- Целеполагание

- Эксплуатация

- Юбилей

Содержание номера

- Железная дорога в миниатюре

- Открыли счёт

- Инженерное начало

- Деньги – не самое важное

- Связанные сетью

- Лариса Лапидус: побеждать будут те, кто быстрее других станет технологически зрелым

- Дорогу осилит идущий

- Тонкие настройки

- Центробежная сила

- Полезные связи

- Контейнеры идут на рекорд

- Главный путь

- Заявка на рекорд

- Оперативка

- Железные традиции

Библиотека Корпоративного университета РЖД

Максим Дорофеев

«Путь джедая. Поиск собственной методики продуктивности». Издательство «Манн, Иванов и Фербер», серия «МИФ Бизнес» 2023 год

«Путь джедая. Поиск собственной методики продуктивности». Издательство «Манн, Иванов и Фербер», серия «МИФ Бизнес» 2023 год

Гэвин Кеннеди

«Договориться можно обо всём. Как добиваться максимума в любых переговорах». Издательство «Альпина Паблишер» 2022 год

«Договориться можно обо всём. Как добиваться максимума в любых переговорах». Издательство «Альпина Паблишер» 2022 год

Автором и владельцем сайта WWW.GUDOK.RU © является АО «Издательский дом «Гудок».

Пожалуйста, ВНИМАТЕЛЬНО прочитайте Правила использования материалов нашего ресурса

Адрес редакции: 105066, Москва, ул. Старая Басманная, 38/2, строение 3

Телефоны: (499) 262-15-56, (499) 262-26-53 Реклама: (499) 753-49-53

E-mail: gudok@css-rzd.ru; welcome@gudok.ru

Пожалуйста, ВНИМАТЕЛЬНО прочитайте Правила использования материалов нашего ресурса

Адрес редакции: 105066, Москва, ул. Старая Басманная, 38/2, строение 3

Телефоны: (499) 262-15-56, (499) 262-26-53 Реклама: (499) 753-49-53

E-mail: gudok@css-rzd.ru; welcome@gudok.ru

12 / 2024

12 / 2024